Digitalna transformacija proizvodnje panelov za čiste prostore (cleanroom)

8.12.2020

Marko Smolec

R&D robotika in avtomatizacija

Oblikovanje ikone programske opreme

Proizvodna linija panelov za čiste prostore že od samega začetka vključuje visoko tehnologijo in omogoča izdelavo vseh velikosti in vrst panelov ne glede na material, polnila, odprtine itd. S spremljanjem proizvodnje, izpadov in obratovalnih ur nenehno izboljšujemo skrajšamo proizvodni cikel in zmanjšamo stroške vzdrževanja ne, da bi to vplivalo na kakovost končnega izdelka.

V želji zmanjšati možnost človeških napak, pospešiti postopek načrtovanja in izdelave in na koncu zmanjšati verigo ljudi potrebnih za izdelavo panelov za čiste prostore smo razvili tri aplikacije, ki to omogočajo.

PanelEx je programska oprema, ki olajša risanje panelov za čiste prostore in njeno parameterizacijo do najmanjših podrobnosti vključno z odprtinami. Program je zasnovan za projektno delovanje, zato je mogoče ustvariti vrsto plošč in pridobiti potrebno dokumentacijo za zagon. Nenehno ga izboljšujemo z dodatnimi funkcionalnostmi. V bližnji prihodnosti naj bi omenjeno programsko opremo uporabili tudi za druge naše izdelke, kot so vrata čistih prostorov.

Ko imamo tabelo s seznamom panelov, ki jih je treba izdelati in jih ustvari Revit priprava proizvodnje ali aplikacija PanelEx aplikacija PanelGen preprosto ustvari potrebno strojno kodo (G koda) za izdelavo. Prednosti PanelGena poleg velikega prihranka na delovnih urah so tudi odprava človeških napak in ustvarjanje potrebnih programov za delo brez kakršnega koli znanja ali izkušenj s programiranjem. Pooblaščeni osebi omogoča tudi enostavno oddajo naročila v proizvodnji v nujnih ali kriznih razmerah v proizvodnji.

Na koncu, ko je definirano vse, kar je povezano z ustvarjanjem ostane le še paletiranje naročila. Za optimalno in enostavno sestavljanje seznama palet je bil razvit PanelStack. PanelStack je programska oprema, ki določa proizvodni vrstni red čistih prostorov v skladu s projektnimi zahtevami in ustvarja grafični prikaz in proizvodno zaporedje vsake palete. Poleg ustvarjanja dokumentacije program hkrati komunicira s procesnimi napravami in roboti na progi. Tako je vsaka naprava poučena o naslednji stvari, ki pride na svoje delovno mesto in skozi omenjeni komunikacijski kanal poroča, kaj je narejeno in razporejeno na paleti.

OT omrežje (operativna tehnologija)

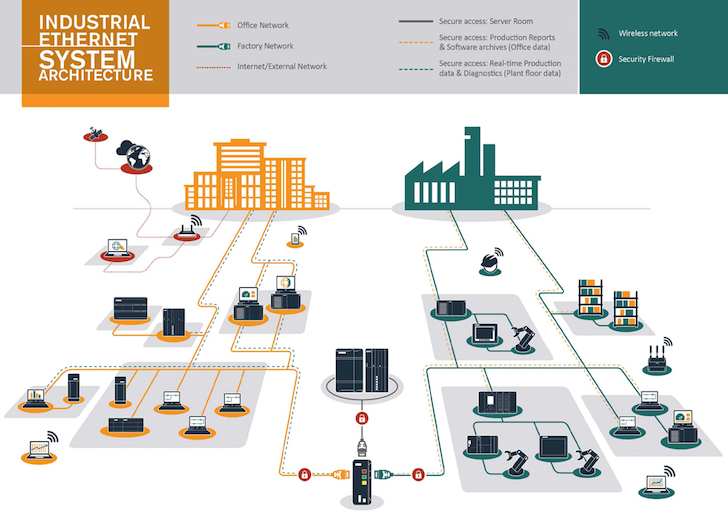

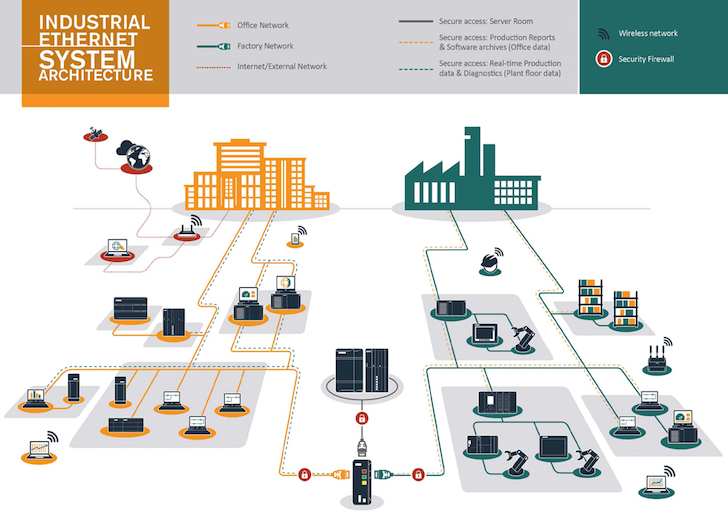

Glavni predpogoj za nadaljnje izboljšave in digitalizacijo celotne linije in samega proizvodnega procesa je komunikacija med vsemi sistemskimi komponentami (krmilniki, ki krmilijo več kot osemdeset aktivnih osi na liniji za čiste prostore). V tesnem sodelovanju s podjetjem Siemens d.d. delamo na integraciji varne in učinkovite komunikacije v industrijskem okolju, katerega glavni poudarek je zanesljiv in časovno pomemben prenos podatkov. Za razliko od omrežja IT lahko kratkoročne prekinitve komunikacije povzročijo velike težave in izpad proizvodnje.

Z veliko primeri v industriji, kjer je slabo, nezaščiteno industrijsko omrežje povzročilo večje izpade in prekinitve ali celo posreden vzrok nevarnosti za zaposlene je varnost na komunikacijski ravni prednostna naloga za nujno in dobro strukturirano izvajanje v proizvodnji. Poleg omenjenega se bo omenjeno omrežje uporabljalo za sprotno spremljanje, vzdrževanje in servis linije neposredno iz oddaljenega oddelka v Samoboru, kar zmanjšuje potrebe po potovanju in dodatne stroške.

Informacijske tehnologije (IT) proti operativni tehnologiji (OT)

Trenutno se razvija sistem za upravljanje z energijo EMS, ki se bo izvajal v celotni tovarni medtem,ko bo pilotni projekt izveden na proizvodni liniji panelov čistih prostorov. Sistem bo aktivno zbiral podatke o porabi in izgubah vseh oblik energije v obratu. Pridobljene informacije bodo obdelane in uporabljene za optimizacijo in napovedovanje porabe ter pametno načrtovanje stroškov vzdrževanja in proizvodnje. Kot najhitrejšo donosnost naložbe vidimo zmanjšanje energije med zimskem obratovanju, kar bo prineslo znatne prihranke takoj po izvedbi. Vse našteto je zelo pomembno tako za finančni kot za proizvodni (kakovost električne energije, izpadi napetosti, izpadi električne energije itd.) in za okoljski vidik, ki postaja vse bolj pomemben v globalni viziji Klimaopreme in v zahtevah kupcev in poslovnih partnerjev.

Primer sistema gospodarjenja z energijo (EMS)Splošna učinkovitost opreme

R&D robotika in avtomatizacija

Oblikovanje ikone programske opreme

Proizvodna linija panelov za čiste prostore že od samega začetka vključuje visoko tehnologijo in omogoča izdelavo vseh velikosti in vrst panelov ne glede na material, polnila, odprtine itd. S spremljanjem proizvodnje, izpadov in obratovalnih ur nenehno izboljšujemo skrajšamo proizvodni cikel in zmanjšamo stroške vzdrževanja ne, da bi to vplivalo na kakovost končnega izdelka.

V želji zmanjšati možnost človeških napak, pospešiti postopek načrtovanja in izdelave in na koncu zmanjšati verigo ljudi potrebnih za izdelavo panelov za čiste prostore smo razvili tri aplikacije, ki to omogočajo.

PanelEx je programska oprema, ki olajša risanje panelov za čiste prostore in njeno parameterizacijo do najmanjših podrobnosti vključno z odprtinami. Program je zasnovan za projektno delovanje, zato je mogoče ustvariti vrsto plošč in pridobiti potrebno dokumentacijo za zagon. Nenehno ga izboljšujemo z dodatnimi funkcionalnostmi. V bližnji prihodnosti naj bi omenjeno programsko opremo uporabili tudi za druge naše izdelke, kot so vrata čistih prostorov.

Ko imamo tabelo s seznamom panelov, ki jih je treba izdelati in jih ustvari Revit priprava proizvodnje ali aplikacija PanelEx aplikacija PanelGen preprosto ustvari potrebno strojno kodo (G koda) za izdelavo. Prednosti PanelGena poleg velikega prihranka na delovnih urah so tudi odprava človeških napak in ustvarjanje potrebnih programov za delo brez kakršnega koli znanja ali izkušenj s programiranjem. Pooblaščeni osebi omogoča tudi enostavno oddajo naročila v proizvodnji v nujnih ali kriznih razmerah v proizvodnji.

Na koncu, ko je definirano vse, kar je povezano z ustvarjanjem ostane le še paletiranje naročila. Za optimalno in enostavno sestavljanje seznama palet je bil razvit PanelStack. PanelStack je programska oprema, ki določa proizvodni vrstni red čistih prostorov v skladu s projektnimi zahtevami in ustvarja grafični prikaz in proizvodno zaporedje vsake palete. Poleg ustvarjanja dokumentacije program hkrati komunicira s procesnimi napravami in roboti na progi. Tako je vsaka naprava poučena o naslednji stvari, ki pride na svoje delovno mesto in skozi omenjeni komunikacijski kanal poroča, kaj je narejeno in razporejeno na paleti.

OT omrežje (operativna tehnologija)

Glavni predpogoj za nadaljnje izboljšave in digitalizacijo celotne linije in samega proizvodnega procesa je komunikacija med vsemi sistemskimi komponentami (krmilniki, ki krmilijo več kot osemdeset aktivnih osi na liniji za čiste prostore). V tesnem sodelovanju s podjetjem Siemens d.d. delamo na integraciji varne in učinkovite komunikacije v industrijskem okolju, katerega glavni poudarek je zanesljiv in časovno pomemben prenos podatkov. Za razliko od omrežja IT lahko kratkoročne prekinitve komunikacije povzročijo velike težave in izpad proizvodnje.

Z veliko primeri v industriji, kjer je slabo, nezaščiteno industrijsko omrežje povzročilo večje izpade in prekinitve ali celo posreden vzrok nevarnosti za zaposlene je varnost na komunikacijski ravni prednostna naloga za nujno in dobro strukturirano izvajanje v proizvodnji. Poleg omenjenega se bo omenjeno omrežje uporabljalo za sprotno spremljanje, vzdrževanje in servis linije neposredno iz oddaljenega oddelka v Samoboru, kar zmanjšuje potrebe po potovanju in dodatne stroške.

Informacijske tehnologije (IT) proti operativni tehnologiji (OT)

Sistem gospodarenja z energijo (EMS)

Trenutno se razvija sistem za upravljanje z energijo EMS, ki se bo izvajal v celotni tovarni medtem,ko bo pilotni projekt izveden na proizvodni liniji panelov čistih prostorov. Sistem bo aktivno zbiral podatke o porabi in izgubah vseh oblik energije v obratu. Pridobljene informacije bodo obdelane in uporabljene za optimizacijo in napovedovanje porabe ter pametno načrtovanje stroškov vzdrževanja in proizvodnje. Kot najhitrejšo donosnost naložbe vidimo zmanjšanje energije med zimskem obratovanju, kar bo prineslo znatne prihranke takoj po izvedbi. Vse našteto je zelo pomembno tako za finančni kot za proizvodni (kakovost električne energije, izpadi napetosti, izpadi električne energije itd.) in za okoljski vidik, ki postaja vse bolj pomemben v globalni viziji Klimaopreme in v zahtevah kupcev in poslovnih partnerjev.

Primer sistema gospodarjenja z energijo (EMS)